Made Different Digital Wallonia est un programme d’accompagnement des entreprises manufacturières vers l’Industrie du Futur. Au coeur de ce programme une méthodologie regroupant 7 transformations clés pour développer une industrie compétitive.

Made Different Digital Wallonia

Il faut accroître la compétitivité de la Wallonie notamment par la transformation du secteur de l'industrie en organisations agiles et de haute technologie.

Made Different Digital Wallonia soutient et accompagne les entreprises manufacturières lors de cette transformation.

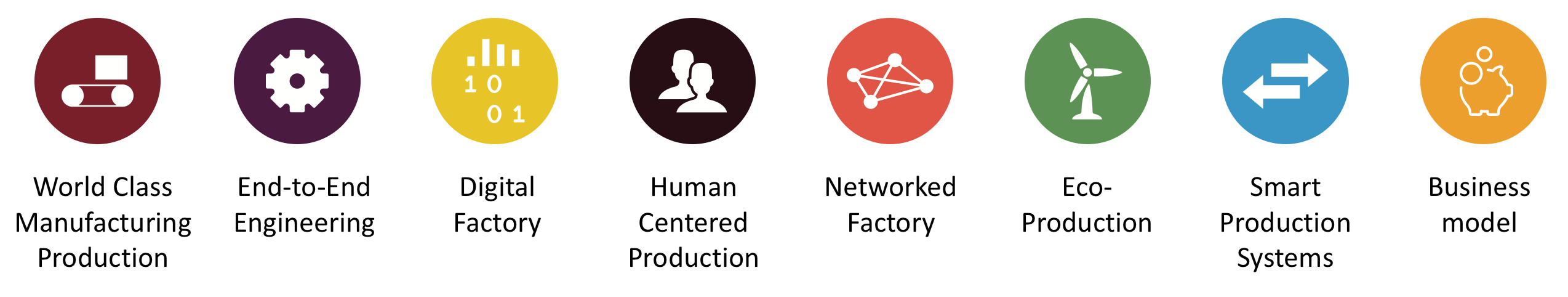

L'accompagnement se concentre sur la transformation des processus de production. Pour devenir une Usine du Futur, une entreprise doit subir 7 transformations clés qui vont de pair:

Ces 7 transformations font partie d'une méthodologie copyright Made Different développée par Sirris et Agoria. Elle est utilisée au niveau national et reconnue par la Commission Européenne.

En Wallonie, le programme propose aussi d'accompagner les entreprises pour une 8ème transformation cruciale, celle du business model avec une réflexion autour de la stratégie, des processus d'achat et de vente.

World Class Manufacturing Technologies

Des moyens de production de pointe permettent de fabriquer les produits du futur, c'est-à-dire des produits à forte valeur ajoutée, venant compenser le coût salarial élevé des collaborateurs de production qualifiés.

De plus, le déploiement de nouvelles technologies de production permettent de développer des produits qui n’existent pas ou ne sont pas encore réalisables aujourd’hui, donc de se différencier sur le marché.

Les précurseurs en la matière ne se contentent pas d’acheter les dernières technologies de production disponibles mais développent également des moyens de production propres ou adaptent des moyens de production existants sur base de technologies qui ne sont pas encore offertes sur le marché.

De nouvelles technologies de production constituent la clé pour pouvoir proposer une offre unique.

End-to-end technologies

Le « end-to-end engineering » est synonyme aussi bien d’innovation intégrale que de développement simultané de produits et processus.

Une interaction intense entre le produit, le prototypage, le processus de production et la servitisation est nécessaire lors du développement.

Dans le secteur agro-alimentaire, le prototypage dans le secteur technologique est synonyme de phase pilote.

La combinaison de la conception, de la production et des experts nécessaires à cet effet offre des perspectives d’un ancrage local.

Des équipes interfonctionnelles, multidisciplinaires pour l’innovation des produits, processus et services sont présentes dans chaque Usine du Futur. Des boucles de feedback sont prévues et l’on applique une exécution par phases, ainsi qu’une gestion par projet. Des méthodes et instruments pour réduire les incertitudes et les délais d’exécution et pour maximiser la prévisibilité, la reproductibilité et la fiabilité sont appliqués activement.

Digital Factory

Grâce à des techniques numériques, les entreprises s’efforcent de transformer plus rapidement leurs concepts, produits et/ou processus en produits physiques et systèmes de production ou de créer des services complémentaires sur la base de ces techniques numériques.

Toutes les parties impliquées dans les chaînes de conception, de production et de valeur ont recours à des processus numérisés et intégrés.

Une maîtrise totale du flux d’information numérique permet de simuler des scénarios dans le monde virtuel, avant de les confronter à la réalité.

L’usine numérique garantit en outre l’exactitude des données à tout moment, dans le contexte adéquat, notamment en tendant vers une situation de « single source of truth » dans laquelle tout point de données n’est introduit qu’une seule fois dans un système et automatiquement repris dans tous les autres afin de créer de nouvelles données.

Human Centered production

La production centrée sur l’humain intègre durablement les travailleurs en vue de réaliser des processus de travail, d’atteindre des objectifs et d’assurer la continuité de l’entreprise.

Dans l’Usine du Futur, les tâches purement opérationnelles ("collaborateurs en tant que moyens de production") ont été transformées en tâches offrant à des collaborateurs impliqués, dans le cadre d’une organisation de travail innovante, l’autonomie et l’espace nécessaires pour exercer leurs talents et faire preuve de créativité et d’initiative, leur donnant l’envie de prolonger leur carrière à des postes actifs.

Cette approche crée un climat favorable au développement personnel des travailleurs et les motive en permanence à fournir des prestations de haut niveau pour l’entreprise.

"Human centered production" consiste en l’intégration complète de:

- la capacité: favorise l’occupation durable des collaborateurs;

- la volonté: améliore la stratégie d’image de l’employeur;

- la possibilité: contribue à une organisation de travail innovante et stimulante.

Networked Factory

Cette transformation vise l’ouverture d’un système de production englobant plusieurs organisations. Les usines collaborent structurellement par-delà les frontières de l’entreprise. D’acteurs solitaires, les usines se transforment en organisations en réseau partageant les risques et le capital.

Les variations et modifications des modèles d’entreprises se multiplient, engendrant un glissement des entreprises au sein des chaînes de valeur. Elles aspirent à un rôle de premier plan au sein des chaînes de valeur, ainsi que des réseaux internationaux spécialisés.

Elles procèdent à des intégrations vers l’aval et cherchent à créer de la valeur ajoutée au travers de services destinés à leurs clients finaux. Les fournisseurs contribuent de plus en plus aux activités R&D de leurs clients/OEM. Il devient indispensable de collaborer afin de se voir attribuer des tâches complexes. Ils doivent donc également disposer de connaissances en rapport avec les marchés finaux.

De plus en plus, les entreprises de production doivent répondre favorablement à des demandes de "cocréation" et développer des chaînes de valeur coordonnées axées sur la demande. Dans un monde de généralisation des connaissances, les entreprises ne peuvent plus se contenter de leurs propres recherches et moyens. Le besoin croissant de R&D conduit inévitablement à un accroissement d’échelle et à un partage des risques et investissements.

Eco-production

Miser sur l’éco-production conduit à de nombreux avantages concurrentiels. En plus de limiter les coûts et les risques sur le plan des matières premières et de l’approvisionnement énergétique, cette approche permet de jouir d’une image responsable aux yeux de la société.

Une production durable implique un système de production modulable en fonction des disponibilités des matières premières et des ressources. Ces systèmes sont en mesure de boucler les cycles des matériaux en vue d’une utilisation des matières premières aussi efficace que possible.

Le système de production s'oriente vers une réduction drastique de la consommation énergétique et une exploitation optimale des sources d’énergie renouvelables. L’utilisation de combustibles fossiles est réduite à un minimum.

Les entreprises sont conscientes de l’importance de l’impact environnemental de leurs activités et tendent en permanence vers une réduction de l’empreinte écologique de leurs processus, produits et services. Évaluer cet impact à chaque phase du cycle de vie de leurs produits et services leur permet de trouver des leviers en vue de le minimiser au niveau de la consommation d’énergie et des matières premières.

Smart Production System

Nos entreprises manufacturières doivent pouvoir répondre à l’évolution de la demande sur le marché, le but ultime étant la capacité de produire par lots d’une seule unité à la demande. Pour cela, elles doivent « reconfigurer » leurs systèmes de production pour les rendre plus flexibles, pour intégrer des fonctionnalités d’auto-apprentissage, pour assurer une adaptation maximale aux aléas de production, etc.

Cela nécessite des progrès à la fois sur les plans organisationnel (excellence opérationnelle) et technologique.

La demande de produits personnalisés, sur mesure, le raccourcissement du cycle de vie des produits et la réduction de la taille des lots résultent en une organisation et une gestion complexes de la production. Pouvoir recourir à l’automatisation pour de petites séries nécessite une véritable révolution copernicienne mais permet de limiter les tâches répétitives et ennuyeuses à un minimum.

Une automatisation intelligente, flexible, s’impose au sein des environnements de production caractérisés par des séries variables de différents produits ou composants (« high mix/low volume »). Les moyens de production deviennent plus intelligents et communiquent les uns avec les autres. L’organisation de la production (planning, programmation, gestion des stocks,…), doit reposer sur des systèmes autonomes.

Dans l’environnement de production du futur, hommes et robots travailleront ensemble. La créativité, la perspicacité et l’intelligence de l’homme seront combinées autant que possible à la précision, à la résistance et à l’endurance du robot.

Business models

Avoir une vision de l'Industrie du Futur, c’est aussi transformer et innover son business model, c’est-à-dire ne pas seulement penser à la numérisation de ce qui existe déjà mais se concentrer aussi sur la recherche de nouvelles opportunités à plus forte valeur ajoutée.

Cela passe évidement par une réflexion sur la stratégie, ainsi que sur les achats et la vente.